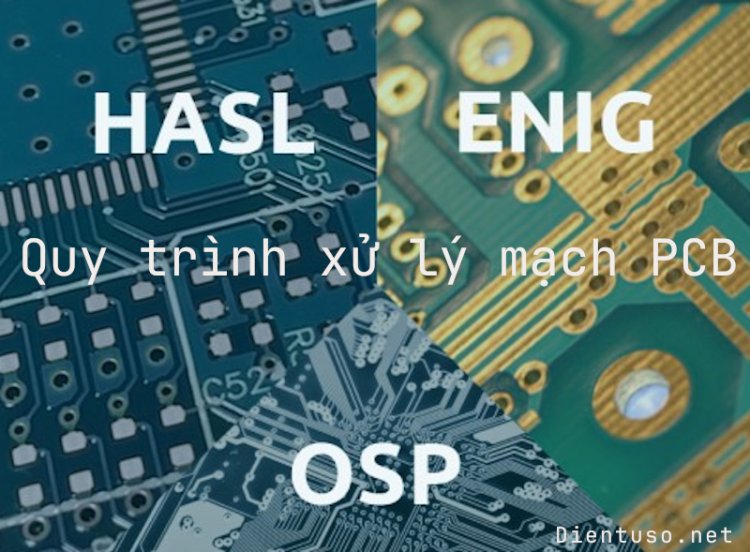

Tình hiểu 3 Quy Trình (HASL, ENIG, OSP) Xử Lý Bề Mặt Bảng Mạch điện tử PCB

Nội dung chính [Hiện]

Trong lĩnh vực điện tử, việc xử lý bề mặt của bảng mạch điện tử PCB (Printed Circuit Board) là một phần quan trọng của quá trình sản xuất.Việc lựa chọn phương pháp khác nhau sẽ ảnh hưởng trực tiếp đến chất lượng cũng như độ bền của mảng mạch cũng như các thành phần điện tử trên mạch. Ba phương pháp chính để xử lý bề mặt PCB được gọi chung là HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) và OSP (Organic Solderability Preservatives). Bài viết này sẽ giúp bạn hiểu rõ hơn về những quy trình quan trọng này và tầm quan trọng của chúng trong ngành công nghiệp điện tử.

Khi nói đến việc sản xuất và lắp ráp các bảng mạch điện tử (PCB), ba quy trình xử lý bề mặt đóng vai trò quan trọng trong việc đảm bảo hiệu suất và độ tin cậy của sản phẩm cuối cùng. Những quy trình này không chỉ ảnh hưởng đến khả năng dẫn điện và nhiệt của PCB mà còn liên quan đến khả năng chống ăn mòn và bám bụi. Hãy cùng tìm hiểu về ba quy trình quan trọng này và vai trò của chúng trong việc sản xuất PCB chất lượng. Trong số những phương pháp xử lý bề mặt mạch điện PCB chúng ta thường biết đến 3 quy trình sau đây.

Quy trình HASL (Hot Air Solder Leveling)

HASL là gì?

HASL, hoặc Hot Air Solder Leveling, là một quy trình phổ biến trong việc xử lý bề mặt PCB. Trong quy trình này, bảng mạch điện tử PCB được phủ một lớp hợp kim hàn, sau đó hàn chảy bằng không khí nóng. Kết quả là bề mặt PCB trở nên mượt mà và đồng đều. HASL được ưa chuộng bởi khả năng hàn tốt và hiệu quả về chi phí của nó.

Lich sử phát triển

Quá trình HASL (Hot Air Solder Leveling) trong sản xuất bảng mạch điện tử (PCB) có một lịch sử phát triển đáng chú ý và hiện còn được sử dụng.

HASL được phát triển ban đầu trong thập kỷ 1940 và 1950, khi ngành công nghiệp điện tử đang trải qua sự phát triển nhanh chóng. Quá trình này ban đầu được gọi là "hot oil solder leveling" và thường sử dụng dầu nóng để làm phẳng bề mặt PCB.

HASL đã được cải tiến và trở nên phổ biến trong thập kỷ 1960. Người ta đã thay dầu nóng bằng khí nóng để làm phẳng và thiếc hóa bề mặt PCB một cách hiệu quả hơn. Quá trình này tiết kiệm thời gian và tạo ra kết nối hàn đáng tin cậy.

Trong thập kỷ 1980, HASL trở thành một trong những quá trình chính để làm phẳng và thiếc hóa bề mặt PCB. Nó được sử dụng rộng rãi trong ngành công nghiệp điện tử, đặc biệt là trong sản xuất các thiết bị điện tử tiêu dùng và máy tính.

Trong thế kỷ 21, HASL tiếp tục được sử dụng rộng rãi cho các ứng dụng có yêu cầu về chi phí thấp và không đòi hỏi chất lượng bề mặt PCB cao. Tuy nhiên, do sự phát triển của công nghệ PCB và yêu cầu chất lượng ngày càng cao, các quá trình khác như ENIG (Electroless Nickel Immersion Gold) và immersion tin đã trở nên phổ biến hơn.

Trong suốt lịch sử phát triển của HASL, quá trình này đã đóng một vai trò quan trọng trong sản xuất PCB và vẫn còn được sử dụng trong nhiều trường hợp đặc biệt. Tuy nhiên, sự phát triển của các quá trình khác đã đưa ra các lựa chọn khác nhau cho việc thiếc hóa bề mặt PCB, dựa vào yêu cầu cụ thể của ứng dụng và mục tiêu chất lượng sản phẩm.

Các bước của quy trình HASL

-

Làm sạch PCB: Trước tiên, bảng mạch điện tử (PCB) được làm sạch hoàn toàn để loại bỏ bất kỳ bụi bẩn, dầu mỡ, hoặc bất kỳ tạp chất nào trên bề mặt.

-

Áp dụng flux: Một lớp chất flux (thường là axit boric) được áp dụng lên bề mặt PCB. Flux giúp làm sạch và chuẩn bị bề mặt cho quá trình thiếc hóa bằng cách tạo ra môi trường hàn tốt.

-

Hàn thiếc: PCB sau đó được đưa vào một bể chứa thiếc nóng chảy. Trong quá trình này, một lớp dày thiếc nóng chảy được đặt lên bề mặt PCB. Thiếc nóng chảy này tiếp xúc với các linh kiện và chân nối trên PCB, tạo ra kết nối hàn.

-

Loại bỏ dư thừa: PCB sau khi được rút ra khỏi bể thiếc nóng chảy, nói chung sẽ có lớp thiếc thừa dính vào bề mặt. Quá trình này thường đi kèm với việc sử dụng một luồng khí nóng để loại bỏ lớp thiếc thừa, làm cho bề mặt PCB trở nên phẳng và đồng đều.

-

Làm khô và kiểm tra: Cuối cùng, PCB được làm khô và kiểm tra chất lượng. Kiểm tra bao gồm việc đảm bảo rằng các mối hàn đều và không bị nứt, và bề mặt PCB có chất lượng hàn tốt.

Ưu điểm của HASL:

- Chi phí thấp: Quy trình HASL thường có chi phí sản xuất thấp hơn so với một số phương pháp khác như ENIG (Electroless Nickel Immersion Gold) hoặc OSP (Organic Solderability Preservatives).

- Tốt cho ứng dụng hàn chảy: Lớp phủ thiếc đồng đều trên bề mặt PCB làm cho nó phù hợp cho các quá trình hàn chảy bằng sóng hoặc hàn nhiệt độ cao.

- Thích hợp cho các ứng dụng không yêu cầu chất lượng cao: HASL thường đáp ứng tốt đối với các ứng dụng không đòi hỏi chất lượng bề mặt PCB cao, ví dụ như trong các ứng dụng công nghiệp hoặc sản phẩm tiêu dùng với giá thành thấp.

Nhược điểm của HASL:

-

Không phù hợp cho ứng dụng chất lượng cao: HASL không thích hợp cho các ứng dụng đòi hỏi chất lượng bề mặt PCB cao như điện tử tiêu dùng cao cấp hoặc trong ngành y tế.

-

Khả năng tạo ra vết nám: Quá trình nhiệt độ cao có thể tạo ra vết nám trên bề mặt PCB, gây khó khăn cho quá trình kiểm tra chất lượng và có thể ảnh hưởng đến độ tin cậy của PCB.

-

Khả năng ô nhiễm: HASL sử dụng chất lỏng thiếc và flux, có thể tạo ra các thảo dược và chất thải có hại cho môi trường nếu không được xử lý một cách thích hợp.

-

Không đồng đều cho PCB mật độ cao: HASL có thể gặp khó khăn trong việc đảm bảo độ đồng đều của lớp phủ thiếc trên các PCB có mật độ nối cao, ví dụ như PCB đa lớp hoặc có số lớp nối nhiều.

HASL là một quy trình phổ biến và có chi phí thấp cho sản xuất PCB với số lượng lớn, đặc biệt là cho các ứng dụng không yêu cầu chất lượng bề mặt PCB cao. Tuy nhiên, đối với các sản phẩm yêu cầu chất lượng cao hoặc các ứng dụng trong ngành công nghiệp điện tử tiêu dùng, các quá trình khác như ENIG (Electroless Nickel Immersion Gold) hoặc immersion tin thường được ưa chuộng hơn do tạo ra bề mặt PCB đồng đều và chất lượng hàn cao hơn.

Quy trình OSP (Hot Air Solder Leveling)

OSP là gì?

OSP là viết tắt của "Organic Solderability Preservatives," dịch ra tiếng Việt là "Chất bảo vệ tính đàn hồi hàn hữu cơ." Đây là một trong những phương pháp xử lý bề mặt PCB (bảng mạch điện tử) để bảo vệ và cải thiện tính đàn hồi hàn của các mối hàn trên PCB. Quy trình OSP thường được sử dụng trong ngành công nghiệp điện tử để đảm bảo chất lượng và độ tin cậy của các sản phẩm điện tử.

Lịch sử hình thành và phát triển của OSP

Lịch sử hình thành và phát triển của OSP (Organic Solderability Preservatives) bắt đầu từ nhu cầu ngày càng tăng của ngành công nghiệp điện tử và bảng mạch điện tử. Dưới đây là một cái nhìn tổng quan về lịch sử của OSP:

Sự Ra Đời Ban Đầu (1950s - 1960s): OSP xuất hiện lần đầu vào cuối những năm 1950 và đầu những năm 1960. Lúc này, ngành công nghiệp điện tử đang trải qua một sự phát triển nhanh chóng, và cần phải tìm ra các phương pháp xử lý bề mặt PCB hiệu quả hơn.

Sự Phát Triển Ban Đầu (1970s - 1980s): OSP trải qua sự phát triển ban đầu trong thập kỷ 1970 và 1980. Các công ty sản xuất bảng mạch điện tử nhận ra tiềm năng của OSP để cải thiện tính đàn hồi hàn và bảo vệ bề mặt của các mối hàn trên PCB.

Sự Thay Đổi Và Đa Dạng Hóa (1990s - 2000s): Trong thập kỷ 1990 và 2000, OSP đã trải qua sự thay đổi và đa dạng hóa để đáp ứng các yêu cầu ngày càng khắt khe của ngành công nghiệp điện tử. Công nghệ OSP đã được cải tiến để đảm bảo tính đồng đều và độ bền của lớp bảo vệ.

Phát Triển Hiện Đại (2000s - Hiện Nay): Trong thời kỳ hiện đại, OSP đã trở thành một trong những phương pháp phổ biến nhất để xử lý bề mặt PCB. Các công nghệ mới và quy trình cải tiến được áp dụng để đảm bảo tính ổn định và hiệu suất tốt cho sản phẩm điện tử.

Xu Hướng Tương Lai: OSP vẫn tiếp tục phát triển và cải tiến để đáp ứng các yêu cầu mới trong ngành công nghiệp điện tử. Các xu hướng tương lai có thể bao gồm sự phát triển của các loại OSP thân thiện với môi trường và việc tích hợp công nghệ OSP vào các quy trình sản xuất PCB tự động hóa.

Các bước cơ bản của quy trình OSP

Quy trình OSP (Organic Solderability Preservatives) là một quá trình quan trọng trong sản xuất bảng mạch điện tử (PCB) để bảo vệ và cải thiện tính đàn hồi hàn của các mối hàn trên PCB. Dưới đây là các bước cơ bản của quy trình OSP:

Chuẩn bị Bề Mặt: Bước đầu tiên trong quy trình OSP là chuẩn bị bề mặt của PCB. Bề mặt PCB được làm sạch bằng cách sử dụng các chất tẩy để loại bỏ bất kỳ chất bẩn, dầu mỡ, hay các tạp chất khác trên bề mặt.

Áp Dụng Chất Bảo Vệ: Sau khi bề mặt được làm sạch, một lớp chất bảo vệ OSP được áp dụng lên bề mặt PCB. Chất này thường là một hợp chất hữu cơ, và nó được phủ lên bề mặt bằng phun hoặc ngâm, tùy thuộc vào quy trình sản xuất cụ thể.

Sấy Khô: Sau khi chất bảo vệ OSP được áp dụng, PCB được đưa vào lò sấy để loại bỏ nước và chất dung môi trong chất bảo vệ. Quy trình sấy khô này thường được kiểm soát cẩn thận để đảm bảo tính đồng đều của lớp bảo vệ OSP.

Kiểm Tra Chất Lượng: Sau khi OSP đã được áp dụng và sấy khô, các PCB sẽ được kiểm tra chất lượng để đảm bảo rằng lớp bảo vệ OSP có tính đồng đều và không có lỗi nào trên bề mặt.

Lưu Trữ và Sử Dụng: Cuối cùng, sau khi PCB đã được kiểm tra và xác nhận đạt chất lượng, chúng được lưu trữ và sử dụng trong quá trình lắp ráp điện tử.

Quy trình OSP là một phần quan trọng của việc sản xuất PCB và đóng góp quan trọng vào tính đàn hồi hàn và độ tin cậy của sản phẩm điện tử cuối cùng.

Ưu điểm của OSP

- Bảo Vệ Tính Đàn Hồi Hàn: OSP tạo ra một lớp chất bảo vệ bề mặt PCB, giúp bảo vệ và cải thiện tính đàn hồi hàn của các mối hàn. Điều này làm giảm nguy cơ hàn bị oxi hóa hoặc bám dầu mỡ, đảm bảo rằng mối hàn sẽ có tính đàn hồi tốt.

- Đảm Bảo Độ Tin Cậy: OSP giúp cải thiện độ tin cậy của PCB bằng cách loại bỏ các tạp chất và bảo vệ bề mặt khỏi ảnh hưởng của môi trường ngoài. Điều này quan trọng trong các ứng dụng yêu cầu sự ổn định và độ tin cậy cao, như thiết bị y tế hoặc điện tử công nghiệp.

- Tiết Kiệm Chi Phí: Quy trình OSP thường đơn giản và chi phí thấp hơn so với một số phương pháp xử lý bề mặt khác. Nó không đòi hỏi sử dụng các hóa chất độc hại hoặc quy trình phức tạp.

- Tính Thân Thiện Với Môi Trường: OSP thường sử dụng các chất bảo vệ hữu cơ không gây hại cho môi trường hơn so với một số phương pháp khác sử dụng các hợp chất kim loại nặng.

- Dễ Quản Lý: Quy trình OSP có thể quản lý dễ dàng và tích hợp vào quy trình sản xuất PCB hiện có một cách thuận tiện.

- Đa Dạng Về Ứng Dụng: OSP có thể được sử dụng cho nhiều loại PCB và ứng dụng khác nhau, bao gồm PCB cho điện tử tiêu dùng, ô tô, y tế, và nhiều lĩnh vực khác.

Nhược điểm của OSP

-

Thời Gian Bảo Quản Hạn Chế: Lớp chất bảo vệ hữu cơ của OSP có thể bị bong tróc sau một thời gian lưu trữ dài hạn. Điều này có thể làm giảm tính hiệu quả của quy trình và đòi hỏi PCB phải được sử dụng trong khoảng thời gian nhất định sau khi xử lý.

-

Khả Năng Tải Dầu Kém: OSP không thích hợp cho các ứng dụng yêu cầu tính kháng dầu mỡ cao, vì lớp bảo vệ hữu cơ của nó có thể bị ảnh hưởng bởi dầu mỡ và các chất hóa học tương tự.

-

Khả Năng Chống Ô Nhiễm Hạn Chế: OSP không thể bảo vệ PCB khỏi ô nhiễm và tác động môi trường một cách hiệu quả như một số quy trình xử lý bề mặt khác, chẳng hạn như ENIG (Electroless Nickel Immersion Gold).

-

Độ Dày Không Đồng Đều: Quy trình OSP có thể tạo ra lớp chất bảo vệ không đồng đều trên bề mặt PCB, đặc biệt là trên các khu vực có kích thước và hình dạng phức tạp. Điều này có thể ảnh hưởng đến tính đều của quá trình hàn.

-

Khả Năng Xử Lý Cao Nhiệt Hạn Chế: OSP thường không chịu được nhiệt độ cao, vì vậy không thích hợp cho các ứng dụng đòi hỏi quá trình hàn ở nhiệt độ cao.

-

Khả Năng Tương Thích Hạn Chế: OSP có thể không tương thích với một số loại hợp chất kim loại nặng và các yếu tố hóa học khác, do đó cần phải được chọn lựa cẩn thận để đảm bảo tính tương thích trong quá trình sản xuất.

Quy trình Nikel hóa nhúng vàng (ENIG)

ENIG là gì?

ENIG là viết tắt của "Electroless Nickel Immersion Gold," dịch ra tiếng Việt có thể hiểu là "Mạ Nickel Không Dùng Điện Kết Hợp Vàng Ngâm." Đây là một quy trình xử lý bề mặt phổ biến được sử dụng trong sản xuất bảng mạch điện tử (PCB) để tạo ra một lớp mạ bao gồm lớp nickel (Ni) và lớp màng vàng (Au) trên bề mặt PCB. Quy trình ENIG cung cấp tính đàn hồi hàn tốt và khả năng chống oxi hóa, làm cho nó thích hợp cho các ứng dụng yêu cầu chất lượng cao và độ tin cậy trong việc hàn và kết nối các thành phần trên PCB.

Lịch sử hình thành và phát triển của ENIG

Xuất hiện ban đầu: Quy trình ENIG bắt đầu xuất hiện vào những năm 1990 và 2000. Ban đầu, nó được sử dụng như một giải pháp thay thế cho quy trình HASL (Hot Air Solder Leveling) truyền thống, nhằm giảm thiểu các vấn đề về chất lượng mà HASL gây ra.

Cải tiến tính đàn hồi hàn: Một trong những lý do chính cho việc phát triển ENIG là để cải thiện tính đàn hồi hàn của các mối hàn trên PCB. ENIG cung cấp một lớp màng vàng mỏng trên bề mặt PCB, giúp làm tăng độ tin cậy và hiệu suất của các kết nối hàn.

Sự phổ biến: ENIG đã nhanh chóng trở thành một quy trình xử lý bề mặt PCB phổ biến và phù hợp cho các ứng dụng yêu cầu chất lượng và độ tin cậy cao, chẳng hạn như trong ngành công nghiệp điện tử và viễn thông.

Khả năng chống oxi hóa: Một ưu điểm quan trọng của ENIG là khả năng chống oxi hóa tốt. Lớp màng vàng ngăn chặn sự oxi hóa của bề mặt PCB dưới tác động của môi trường và thời gian, giúp bảo vệ các kết nối và liên kết trên PCB.

Ứng dụng rộng rãi: ENIG không chỉ được sử dụng trong lĩnh vực sản xuất PCB mà còn trong các ứng dụng khác, bao gồm trong lĩnh vực sản xuất linh kiện điện tử và thiết bị y tế.

Các bước thao tác của quy trình ENIG

-

Chuẩn bị bề mặt: Bước đầu tiên trong quy trình ENIG là làm sạch bề mặt PCB. Bề mặt PCB cần được tẩy sạch hoàn toàn để loại bỏ dầu mỡ, bụi bẩn và các chất tạp khác. Điều này thường được thực hiện bằng cách sử dụng các dung dịch hóa học như dung dịch tẩy, axit, hoặc các phương pháp cơ học như cọ rửa.

-

Tiền xử lý: Sau khi bề mặt PCB đã được làm sạch, nó sẽ được tiền xử lý để tạo điều kiện thuận lợi cho quy trình ENIG. Tiền xử lý bao gồm thường bao gồm các bước như tiền niken hóa (nickel pre-dip) để tạo lớp niken mỏng trên bề mặt PCB.

-

Niken hóa tự phản ứng (Electroless Nickel Deposition): Bước này là quy trình chính trong ENIG. Trong niken hóa tự phản ứng, bề mặt PCB được ngâm vào một dung dịch chứa các hợp chất niken có khả năng tạo ra một lớp màng niken mà không cần sử dụng dòng điện. Lớp niken này có vai trò là lớp trung gian giữa bề mặt PCB và lớp màng vàng sẽ được hình thành sau này.

-

Niken hóa sau (Nickel Post-Treatment): Sau khi lớp niken đã được tạo ra, nó cần được xử lý thêm để tăng tính đàn hồi và độ bám của lớp màng vàng sẽ được áp dụng sau này. Nickel post-treatment thường bao gồm việc ngâm PCB trong các dung dịch gia nhiệt và tạo điều kiện phản ứng phù hợp.

-

Ỹ hóa vàng (Gold Immersion): Cuối cùng, sau khi lớp niken đã được chuẩn bị, bề mặt PCB được ngâm vào một dung dịch chứa vàng, tạo ra một lớp màng vàng mỏng. Lớp màng vàng này giúp bảo vệ bề mặt PCB khỏi sự oxi hóa và cải thiện tính đàn hồi hàn.

Sau các bước này, PCB đã được xử lý hoàn thành và có một lớp màng vàng và lớp niken trung gian trên bề mặt, tạo điều kiện lý tưởng cho việc hàn và đảm bảo tính đàn hồi và độ tin cậy của kết nối hàn trên PCB.

Ưu điểm của quy trình ENIG

-

Tính đàn hồi hàn xuất sắc: ENIG tạo ra một lớp màng vàng mỏng và đàn hồi, giúp đảm bảo tính đàn hồi của các mối hàn trên PCB. Điều này làm cho kết nối hàn trở nên bền vững và không bị nứt hay gãi khi PCB trải qua những biến động nhiệt độ và cơ học.

-

Ứng dụng rộng rãi: Quy trình ENIG phù hợp với nhiều ứng dụng khác nhau, từ điện tử tiêu dùng đến công nghiệp quân sự và y tế. Điều này làm cho nó trở thành một lựa chọn phổ biến cho việc xử lý bề mặt PCB.

-

Tính ổn định và đồng nhất: ENIG tạo ra một lớp màng vàng mỏng và đồng đều trên toàn bề mặt PCB, đảm bảo tính ổn định và đồng nhất của kết nối hàn. Điều này giúp tránh tình trạng không đều khi hàn và tạo ra sản phẩm có chất lượng cao.

-

Khả năng chống oxi hóa: Lớp màng vàng làm bảo vệ bề mặt PCB khỏi sự oxi hóa và ăn mòn, giúp duy trì tính ổn định của PCB trong môi trường khắc nghiệt.

-

Thích hợp cho việc hàn chì và không chì: ENIG làm cho việc hàn chì (lead-based) và hàn không chì (lead-free) đều có thể thực hiện tốt. Điều này quan trọng trong bối cảnh ngành công nghiệp điện tử đang chuyển từ hàn chì sang hàn không chì để đáp ứng các quy định về môi trường và sức khỏe.

-

Độ bám tốt: Lớp màng vàng có tính chất kết dính tốt, giúp đảm bảo kết nối hàn không bị bong tróc hoặc lỏng lẻo trong quá trình sử dụng.

-

Tương thích với công nghệ SMT (Surface Mount Technology): ENIG phù hợp với việc gắn linh kiện bề mặt (SMT), một phương pháp phổ biến trong sản xuất PCB hiện đại.

Nhược điểm của quy trình ENIG

-

Chi phí cao: Quy trình ENIG thường đòi hỏi sử dụng các chất hóa học và công nghệ phức tạp, dẫn đến chi phí sản xuất cao hơn so với một số phương pháp khác để xử lý bề mặt PCB.

-

Quá trình lâu: So với một số phương pháp khác như HASL (Hot Air Solder Leveling), quy trình ENIG yêu cầu thời gian xử lý lâu hơn, làm tăng thời gian sản xuất và làm chậm quy trình.

-

Khả năng tạo ra cột kim loại (dendrite): Trong một số trường hợp, quá trình ENIG có thể dẫn đến việc tạo ra cột kim loại (dendrite) trên bề mặt PCB. Các dendrite có thể gây ra ngắn mạch và gây hỏng sản phẩm, đặc biệt là trong môi trường có độ ẩm cao.

-

Khả năng tạo ra dấu vết nước: Một nhược điểm khác của ENIG là khả năng tạo ra dấu vết nước trên bề mặt PCB sau khi xử lý. Điều này có thể gây ra vấn đề khi áp dụng quy trình hàn.

-

Khó khăn trong việc tái sử dụng: Các chất hóa học sử dụng trong quy trình ENIG khó khăn trong việc tái sử dụng hoặc xử lý môi trường, gây ra vấn đề về vấn đề môi trường và bảo vệ.

-

Không thích hợp cho các ứng dụng yêu cầu lớp màng dày: ENIG tạo ra một lớp màng vàng mỏng, nên không thích hợp cho các ứng dụng yêu cầu lớp màng đặc dày hơn, chẳng hạn như ứng dụng trong ngành công nghiệp nơi cần sự bền và chịu mài mòn cao.

Lời kết

Trong ngành công nghiệp điện tử hiện đại, bảng mạch điện tử (PCB) là một phần không thể thiếu của mọi thiết bị điện tử. PCB chịu trách nhiệm kết nối và hỗ trợ các thành phần điện tử, giúp chúng hoạt động một cách hiệu quả và tin cậy. Để đảm bảo tính đàn hồi và chất lượng của mối hàn trên PCB, quy trình xử lý bề mặt là một bước quan trọng. Trong bài viết này, chúng ta sẽ tìm hiểu về ba quy trình chính để xử lý bề mặt PCB: HASL, ENIG và OSP.

HASL (Hot Air Solder Leveling) - San Lấp Mặt Bằng Bằng Khí Nhiệt:

HASL là một quy trình xử lý bề mặt PCB truyền thống và phổ biến. Trong quy trình này, một lớp mỏng chất chống oxi hóa được áp dụng lên bề mặt PCB. Sau đó, PCB được đưa vào một lò sưởi để nhiệt độ tăng lên và lớp mỏng này chảy thành một lớp màng mỏng và bóng, bảo vệ bề mặt của PCB khỏi oxi hóa và cải thiện tính đàn hồi hàn.

ENIG (Electroless Nickel Immersion Gold) - Mạ Niken Tự Nhiên và Tẩm Vàng:

ENIG là một quy trình xử lý bề mặt PCB cao cấp. Trong quy trình này, một lớp mỏng niken được áp dụng tự nhiên lên bề mặt PCB thông qua một phản ứng hóa học không cần điện. Sau đó, một lớp vàng mỏng được tẩm vào lớp niken. ENIG tạo ra một bề mặt mạ vàng bóng, bền và ổn định, phù hợp cho các ứng dụng yêu cầu tính đàn hồi hàn cao và không gỉ.

OSP (Organic Solderability Preservatives) - Chất Bảo Vệ Tính Đàn Hồi Hàn Hữu Cơ:

OSP là một quy trình xử lý bề mặt PCB sử dụng các hợp chất hữu cơ để bảo vệ bề mặt trước khi nó được hàn. Quy trình này tạo ra một lớp màng bảo vệ, giúp bảo quản tính đàn hồi hàn của PCB. OSP thích hợp cho các ứng dụng yêu cầu tính đàn hồi hàn và không yêu cầu lớp màng mạ dày.

Mỗi quy trình xử lý bề mặt PCB này đều có ưu điểm và nhược điểm riêng. HASL đơn giản và giá trị kinh tế, ENIG cung cấp tính đàn hồi hàn và ổn định cao, trong khi OSP thích hợp cho các ứng dụng cần tính đàn hồi hàn và không cần lớp màng mạ dày. Lựa chọn quy trình thích hợp phụ thuộc vào yêu cầu cụ thể của sản phẩm và ứng dụng cuối cùng. Chính điều này làm cho ngành công nghiệp PCB ngày càng phát triển và cung cấp các sản phẩm điện tử ngày càng tiên tiến và đáng tin cậy.